Száraz és nedves granuláció: A megfelelő út kiválasztása a kiváló minőségű tablettákhoz

A szilárd adagolási formák, például a tabletták és a kapszulák gyártásakor a granuláció kritikus folyamat. A finom por anyagokat nagyobb, sűrűbb és egységesebb granulátumokká alakítja, amelyek nélkülözhetetlenek a megfelelő áramláshoz, tömörítéshez és tartalom egységességéhez. Ennek két elsődleges módszere a száraz granuláció és nedves granuláció - Noha mindkettőnek ugyanaz a végcélja van, módszertanuk és ideális alkalmazásaik jelentősen különböznek.

Nedves granuláció: A hagyományos, folyadék alapú megközelítés

Nedves granuláció a hagyományosabb és szélesebb körben alkalmazott módszer, különösen a gyógyszeriparban. A folyamat magában foglalja egy folyékony kötőanyag (például víz, etanol vagy izopropanol) hozzáadását egy porkeverékhez, hogy koherens tömeget hozzon létre. Ezt a keveréket ezután átadjuk egy képernyőn vagy malomon, hogy nedves granulátumot képezzenek. Ezeket a nedves granulátumokat ezután meg kell szárítani, általában a folyadékágy -szárító , amíg egy adott nedvességtartalom el nem éri. Végül a szárított granulátumot újra őrlik vagy szűrjük, hogy elérjék a kívánt méret és eloszlás, mielőtt kennék és tablettákká tömörítik.

A nedves granuláció fő előnye a hatékonysága. Erős, gömb alakú granulátumot eredményez, kiváló áramlási tulajdonságokkal és alacsony szegregáció kockázatával. Ez elengedhetetlen annak biztosítása érdekében, hogy minden tabletta pontosan azonos mennyiségű aktív gyógyszerészeti összetevővel (API) legyen. A folyamat azonban többlépcsős, időigényes és energiaigényes a szárítási szakasz miatt. Ezenkívül kockázatot jelent a nedvesség-érzékeny vagy hőérzékeny) API-k számára.

Száraz granuláció: A modern, kötőanyag-mentes alternatíva

Száraz granuláció egy egyszerűbb, modernabb megközelítés, amely teljesen megkerüli a folyadékok szükségességét és az azt követő szárítási lépést. Ez a módszer ideális olyan anyagokhoz, amelyek érzékenyek a nedvességre vagy a hőre, vagy amikor a gyártó el akarja kerülni az oldószerekkel járó költségeket és összetettséget.

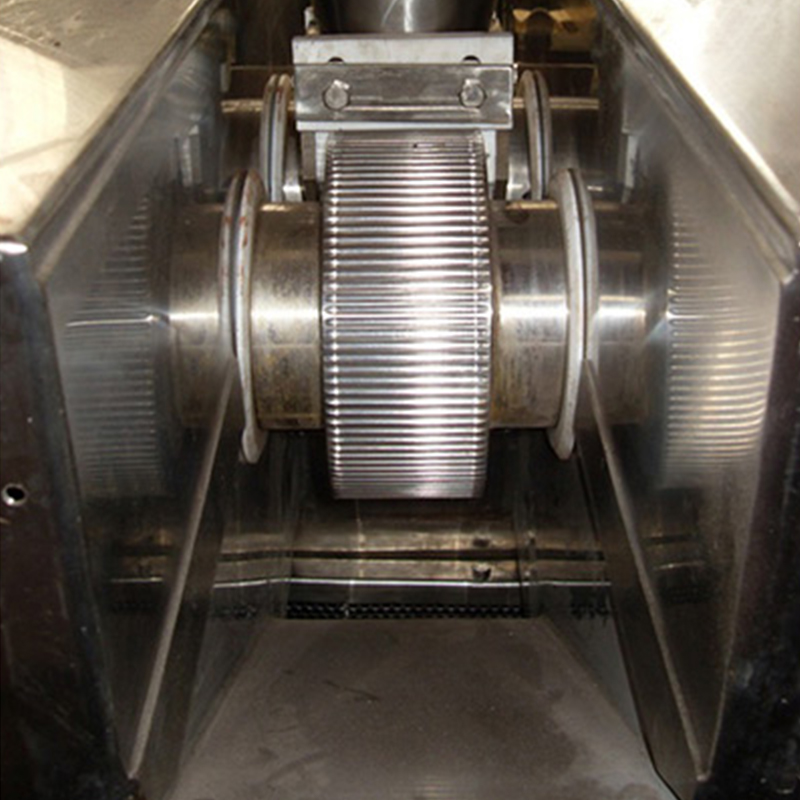

Ennek a folyamatnak a lényege a Száraz granulátor , gyakran a hengeres tömörítő - A finom port először a gépbe adják, ahol két ellenforgó henger között tömörítik, hogy sűrű, egységes lapot vagy "szalagot" képezzenek. Az ezen hengerek által alkalmazott nyomás miatt a porrészecskék összekapcsolódnak. Ezt a szalagot ezután egy malomba adják, amely a kívánt méretű granulátumba bontja. Ezek a granulátumok készen állnak a végső keverésre és a tablettákra történő tömörítésre.

A száraz granulációs folyamat elsődleges előnye a hatékonysága. Ez egy kompaktabb folyamat, idő, tér és energia megtakarítása. Ez kiküszöböli a maradék oldószerekkel kapcsolatos aggodalmakat és a nedvesség-érzékeny gyógyszerek lebomlását. Mivel azonban a por belső kötési tulajdonságaira támaszkodik, előfordulhat, hogy nem megfelelő minden készítményhez, és az általa előállított granulátumok néha kevésbé robusztusak lehetnek, mint a nedves granuláció.

A megfelelő módszer kiválasztása

A használati döntés száraz granuláció Vs. nedves granuláció kritikus, amely több tényezőtől függ:

-

Anyagtulajdonságok: A hatóanyag érzékeny a hőre vagy a nedvességre? Ha igen, akkor a száraz granuláció egyértelmű választás.

-

Megfogalmazás jellemzői: Van -e a pornak elegendő veleszületett kötési tulajdonsága a száraz tömörítéshez? Ha nem, szükség lehet nedves granulációra a szükséges granulátum szilárdságának eléréséhez.

-

A termelési skála: Nedves granuláció is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Költség és idő: Száraz granuláció, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Összefoglalva: míg a nedves granuláció továbbra is a gyógyszergyártás sarokköve, a Száraz granulátor erős és hatékony alternatívát nyújtott. Ahogy a készítmények összetettebbé válnak, és mivel a gyártók fenntarthatóbb és költséghatékonyabb folyamatokat keresnek, a száraz granuláció egyre növekszik. A megfelelő módszer kiválasztása az anyagok egyedi jellemzőinek megértéséről és a folyamathoz a kívánt minőséghez és a gyártási hatékonysághoz igazításról szól.